Unsere Innovationen im Zeitverlauf.

CSD-System

Unser CSD-Magnetdruckbalkensystem hat sich seit mehr als 2 Jahrzehnten als die Lösung für anpassungsfähiges Schleifen bewährt. Das Schleifergebnis eines Aggregates mit CSD-System ist bis heute durch andere Systeme unerreicht. Die genaue Steuerung des Schleifdruckes ist entscheidend für eine hochwertige und gleichmäßige Schleifqualität der Oberfläche. Mit der separaten, an jedem Druckbalken vorhandenen, computergesteuerten selektiven Druckregelung des CSD®-Magnetdruckbalkensystems kann der Schleifdruck an jedem einzelnen Element im Druckbalken in Millisekunden stufenlos verändert werden. Für die Informationen zur exakten Druckberechnung sorgt dabei eine feingliedrige Abtastung oder alternativ ein Laser-Messsystem im Einlauf der Maschine. Durch den selektiven Druckbalken werden Unterschiede in der Werkstückdicke innerhalb eines Werkstückes oder zwischen mehreren Werkstücken von bis zu 2 mm wirkungsvoll ausgeglichen.

Der Andruck der Elemente kann auch asymmetrisch gesteuert werden um die Schleifkraft auf einer Seite zu erhöhen. Ein typischer Anwendungsfall ist die unterschiedliche Ausführung der Werkstückkanten, z. B. durch einseitige Massivumleimer. Der Andruck erfolgt durch wartungsfreie stromgeregelte Elektromagneten. Eine Verschmutzung, wie sie bei Pneumatikelementen entstehen kann, ist ausgeschlossen.

Diese Funktion des Magnetdruckbalkens kann wie beschrieben einerseits für eine möglichst gleichmäßige Bearbeitung aber auch im Gegenteil nämlich zur Erzeugung optischer Oberflächeneffekte genutzt werden, die wir im Rahmen der SSD Option anbieten.

Schwingschleifaggregat OSR

Beim Schleifen von Rahmen und anderen Werkstücken mit unterschiedlicher Maserungsrichtung ist ein Schleifen quer zur Maserung nicht zu vermeiden. Die dabei entstehenden Schleifspuren sind besonders bei dunklen Beizen sehr deutlich zu sehen. Das Heesemann Schwingschleifaggregat entfernt diese Spuren.

Das Aggregat arbeitet auf der Basis einer frequenzgesteuerten, exzentrischen Schwingung mit großem Hub. Ein zusätzliches Lamellen-Andrucksystem bewegt sich zwischen dem Druckbalken und einem schwingenden Schleifband quer zum Vorschub.

Hierdurch werden die Schleifspuren des schwingenden Schleifbandes unterbrochen und ein harmonisches Schleifbild ohne störende Schleifspuren erzielt.

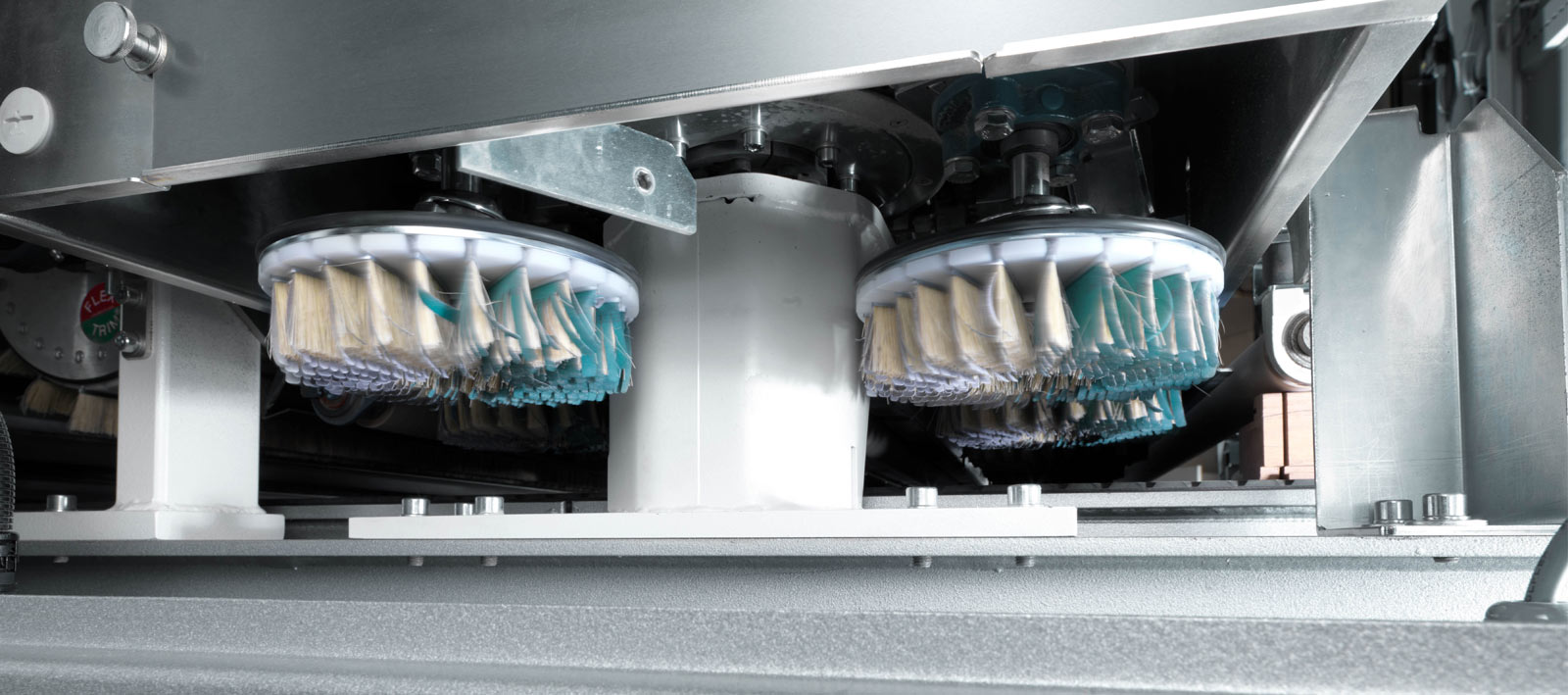

Tellerbürstenaggregat RUT

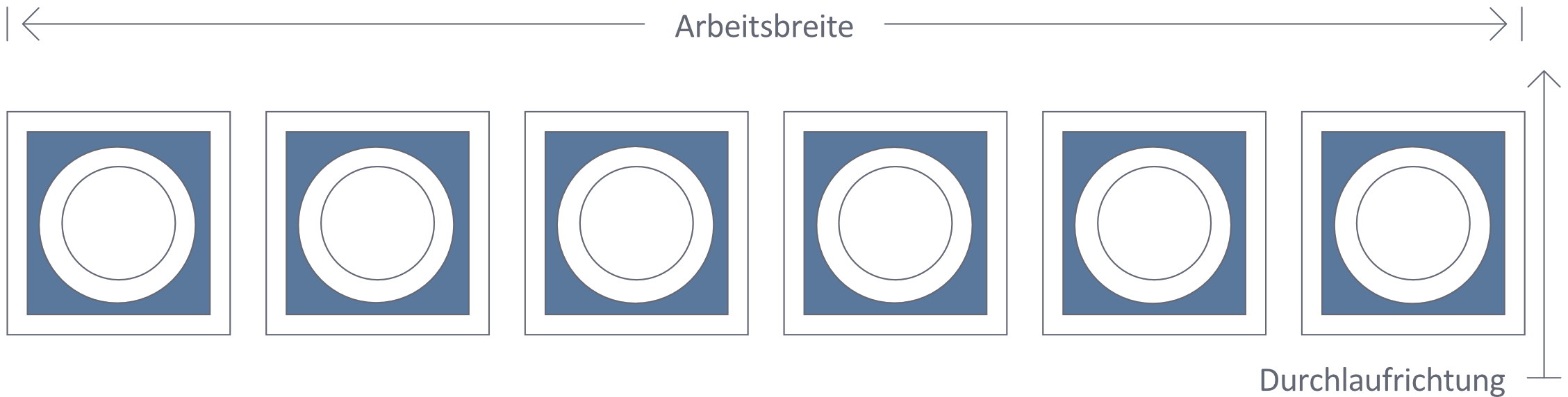

Das RUT Tellerbürstenaggregat besteht aus 18 Tellerbürsten, die so angeordnet sind, dass ein Ausschleifen von Konturen in bisher nicht erzielbarer Qualität möglich ist. Alle Bereiche werden gleichmäßig in verschiedene Richtungen geschliffen.

Die Frequenzregelung der Antriebe ermöglicht ein stufenloses Einstellen der Rotationsgeschwindigkeit der Tellerbürsten und deren Umlaufgeschwindigkeit quer zur Vorschubrichtung.

Die Tellerbürsten können gleichzeitig mit zwei unterschiedlichen Schleifmitteln bestückt werden und so im Gleich- und Gegenlauf mit unterschiedlichen Körnungen schleifen.

Ein Umrüsten des Aggregates zum Beispiel von Tellerbürsten mit Schleifbesatz zu Strukturierbürsten ist mit Hilfe der Schnellwechselvorrichtung in wenigen Handgriffen möglich.

Tellerbürstenaggregat DB-S

Das DB-S dient zum Bürsten und leichten strukturieren der Oberfläche der Werkstücke. 5 Köpfe mit jeweils 2 Tellerbürsten rotieren in hoher Geschwindigkeit leicht über die Werkstückoberfläche und eliminieren so störende Schleifspuren.

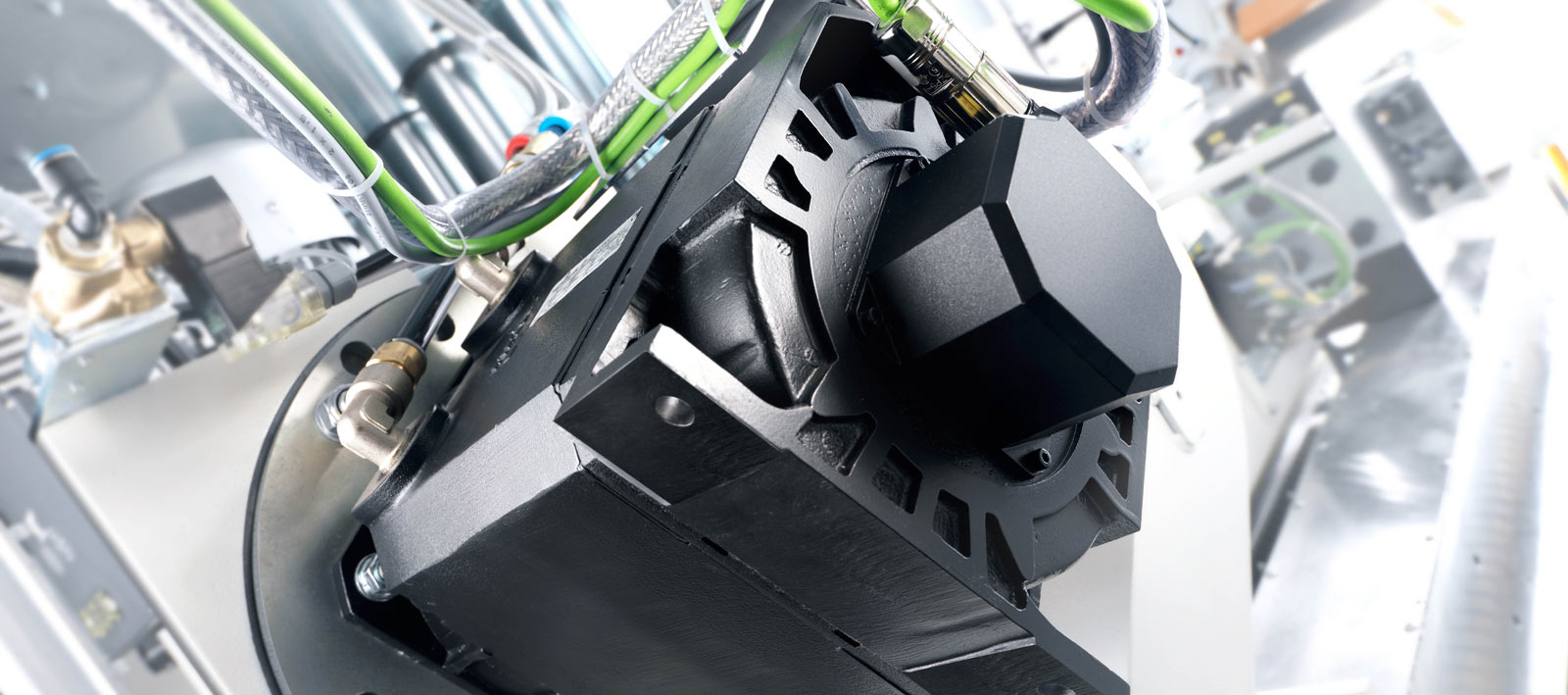

Wassergekühlte Servomotoren

Durch den Einsatz neuer, extrem dünner Lacksysteme kann es notwendig werden, die Schleifbandgeschwindigkeit unter das üblicherweise mit Frequenzregelung erreichbare Maß zu reduzieren.

Als richtungsweisende Innovation bietet Heesemann hierzu die Ausstattung mit modernster Antriebstechnik an. Wassergekühlte Servoantriebe ermöglichen bei minimalen

Bandgeschwindigkeiten von 0,1 m/s einen gleichmäßig sicheren Bandlauf mit voller Schleifleistung ohne Geschwindigkeitsschwankungen. Mit diesen Servomotoren ausgestattete Maschinen sind z. B. für moderne Wasserlacksysteme geeignet. Die wassergekühlten Servoantriebe sind vergleichbar mit der Effizienzklasse IE 4.

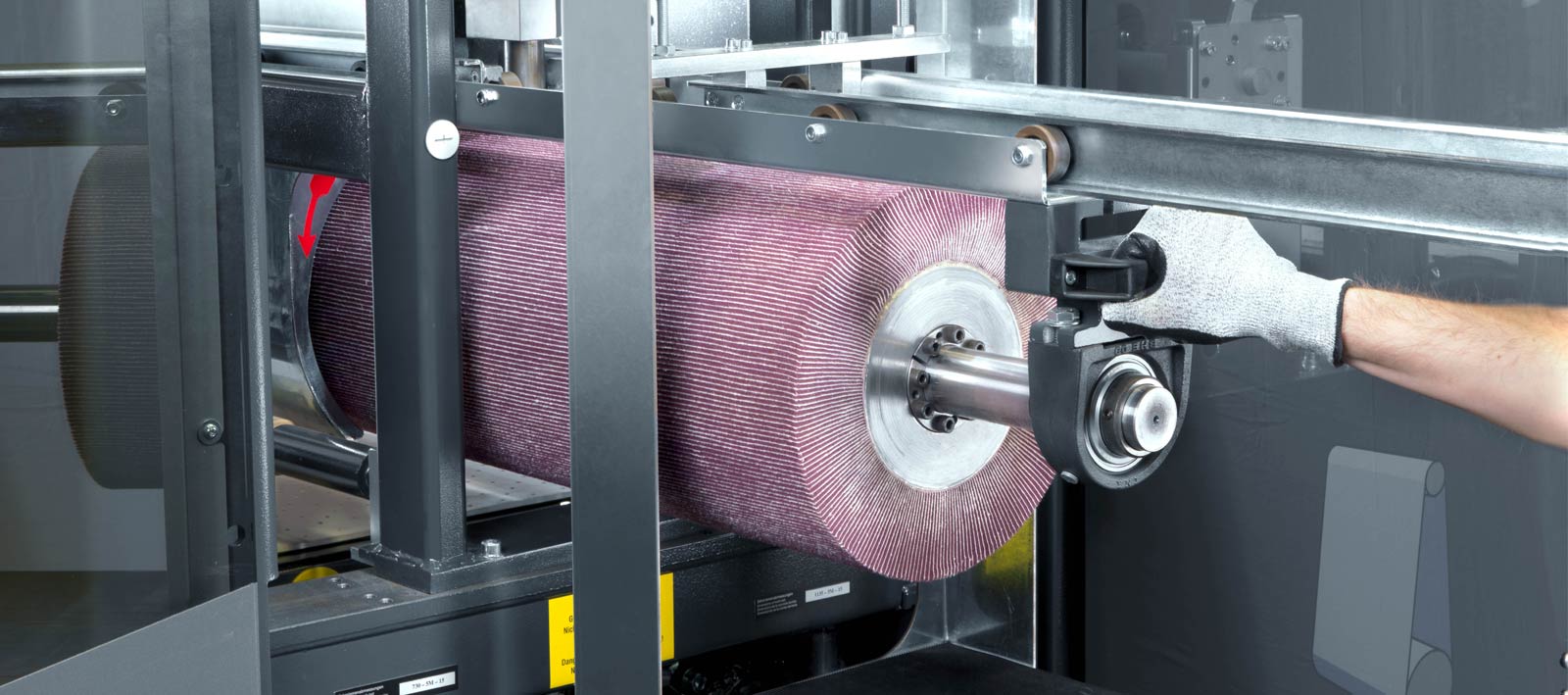

Schnellwechselsystem für Bürstenwalzen

Mit dem Heesemann Schnellwechselsystem für Bürstenwalzen können die Bürstenwalzen des Bürstenwalzenaggregates innerhalb weniger Minuten ausgetauscht werden.

Nach Lösen der Arretierung und Entfernen der pneumatisch gespannten Antriebsriemen kann die auf Rollen gelagerte Bürstenwalze einfach zur Seite aus dem Aggregat gezogen werden.

Als Hilfsmittel und Lagermöglichkeit für aktuell nicht verwendete Bürstenwalzen bietet Heesemann einen Montagewagen an.

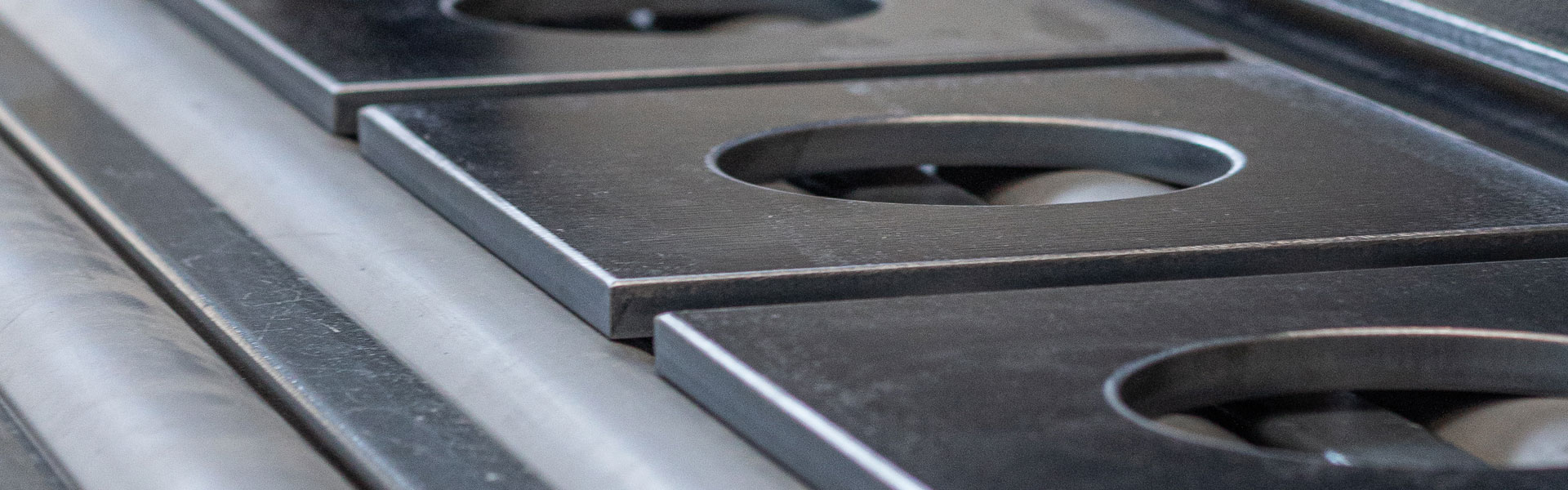

Oszillierende Stahlplatten

Die Längsschleifaggregate der Heesemann Schleifmaschinen lassen sich optional mit einer oszillierenden Stahlplatte ausrüsten. In Verbindung mit dem Heesemann SSF Structured Surfaces Paket und dem Heesemann CSD® Magnetdruckbalken lassen sich Hobeleffekte auch wellenförmig erzeugen.

RUL

Das RUL Aggregat besteht aus 6 umlaufenden Satelliten, von denen jeder eine Schleiflamellenwalzen mit 370 mm Breite und 350 mm Durchmesser trägt.

Durch den Umlauf der Satelliten in Verbindung mit deren Rotation sowohl um ihre vertikale wie auch ihre horizontale Achse, werden Werkstücke aus allen Richtungen gleich intensiv bearbeitet, was kein anderes Bürstverfahren am Markt erreicht.

Durch die einzigartige Kinematik besteht zusätzlich zum Vakuum die Möglichkeit Druckrollen zum Fixieren der Werkstücke auf dem Transportband einzusetzen. Speziell bei langen schmalen Teilen sowie bei Werkstücken mit Verzug ein einzigartiger Vorteil.

KinematIQ

Die Gleichmäßigkeit und Intensität der Kantenverrundung sind zwei sehr wichtige Qualitätsmerkmale von Entgratmaschinen. Hierbei bezieht sich die Gleichmäßigkeit einerseits auf die Position des Werkstückes auf dem Transportband und andererseits verstehen wir darunter auch eine gleichmäßige Bearbeitung der Werkstückkanten in Abhängigkeit zu Ihrer Ausrichtung in Vorschubrichtung. Bei vielen gängigen Verfahren werden die Kanten unterschiedlich stark verrundet, je nachdem, wo das Blechwerkstück durch die Maschine läuft. Nur wenn die Maschine mit einer perfekt ausgelegten Kinematik arbeitet, werden alle Werkstückkanten 100% gleichmäßig bearbeitet.

Um unsere Entgratmaschinen technologieführend zu gestalten, haben wir ein computergestütztes Simulationsverfahren entwickelt, das Gleichmäßigkeit und Intensität der Ergebnisse berechnen und somit vorhersagen kann: Heesemann KinematIQ.

Das Prinzip dahinter ist einfach: Wenn die Kinematik der Werkzeuge der Maschine und die Werkstückposition auf dem Transportteppich bekannt ist, lässt sich mit Hilfe geometrischer Berechnungen exakt vorhersagen, ob die Verrundung gleichmäßig ausfällt oder eben nicht.

Standardisierte Testverfahren haben diese Berechnungsergebnisse bereits validiert. So konnte jedes auf dem Markt verfügbare Maschinenkonzept exakt evaluiert und die Heesemann Aggregate im Detail so optimiert werden.

Das Ergebnis: Bislang unerreicht intensive und gleichmäßige Verrundung bei gleichzeitig homogener Abnutzung der Werkzeuge.

In der Praxis ergibt sich aus diesem Verfahren ein enormer Wettbewerbsvorteil – sowohl bei der Entwicklung neuer, als auch bei der Optimierung bereits existierender Aggregate. Erstmals zur Anwendung gekommen ist KinematIQ bei der Weiterentwicklung der RUT-Technologie.

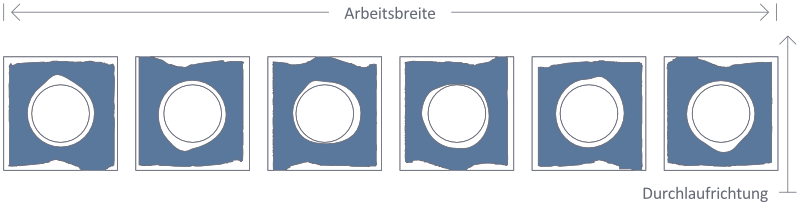

Um die Ergebnisse zu visualisieren, werden die Verrundungen in den folgenden Grafiken dargestellt. Die weißen Flächen repräsentieren nicht das tatsächliche Maß des Abtrags, sondern zeigen stark vergrößert den Grad der Ungleichmäßigkeit.

Planetenkopf-Aggregat mit 2 Tellerbürsten pro Planet

Versuchsaufbau

Heesemann RUT-Aggregat